不锈钢搭扣锁的表面处理方式一:除油

不锈钢清洗之前,必须用机械或化学方法.除去表面可见 的砂、硬壳、氧化皮、油脂、焊剂等附加物。可以采用刀刮、打 磨、毛刷、金属刷、喷砂、喷丸、喷高压水、喷高压水蒸气等方 法。不锈钢也是一种合金钢,所以钢铁的所有除油工艺都适 用于不锈钢。下面介绍几个典型工艺。

不锈钢搭扣锁的表面处理方式二:酸蚀

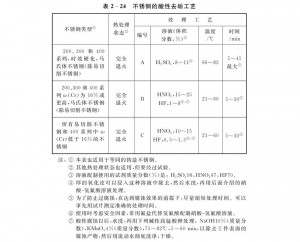

不锈钢的去垢又称去氧化皮.是除去不锈钢工件在热加 工过程中。如热成形、热处理、焊接等产生的厚的、牢固吸附在表面的氧化物。未除垢的不锈钢表面.往往是无光不均匀的 表面。去垢可以采用机械方法和化学方法.机械方法可以采用打磨、布轮抛光、喷砂、喷丸等工艺。化学方法一般是用酸 性腐蚀,包括硫酸、硝酸、氢氟酸.有时也用盐酸。不锈钢的酸性去垢工艺见表2一24。

通常单独使用硝酸对除去厚重的氧化皮是无效的,酸性腐蚀使用最广泛的是硝酸一氢氟酸溶液。可用于除去不锈钢表面的金属污染物和焊接、热处理产生的硬皮。但使用时必须谨慎控制,并且不能用于活化状态的奥氏体不锈钢和硬化状态的马氏体不锈钢的去氧化皮,也不能用于将与碳钢相连的不锈钢工件。

不锈钢的去垢包括化学去垢.通常在化学清洗前进行。在工件公差允许的条件下浸溃时间应该达到表2一24中最低的要求。如果工件太大或者与其他结构相连无法将工件浸人溶液中。可喷淋然后再翻滚工件。要防止化学除垢的过腐蚀,均匀的除垢效果取决于处理溶液酸的种类、酸的浓度、处 理时间、温度等参数。工件在溶液中处理时间如果超过 30min,要取出来洗净,观察处理效果。如果没有处理干净。可进人溶液中继续处理。多数腐蚀溶液会松动焊接和热处理 硬壳,但有时不能完全将其清除干净。残余的少量硬壳可以 在工件洗净后,用砂纸、砂轮或金属刷将其完全除净。

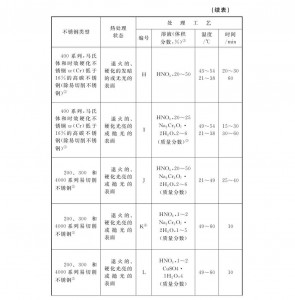

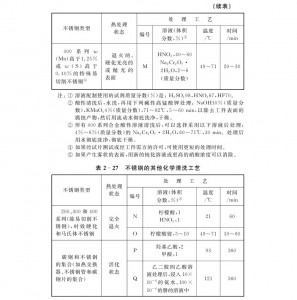

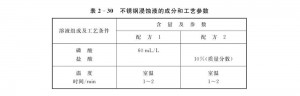

酸性清洗不能完全除去表面的油、脂、蜡等污染物。应先 用其他方法,如碱性脱脂、有机溶剂脱脂清洗后。再用酸性清洗。 酸性清洗一般使用无机酸或有机酸,有时还添加表面活性剂或 络合剂。用于清除表面的游离铁和其他金属污染物。以及轻微的 氧化膜、油滴等。其工艺见表2一25、表2一26、表2一27。

表2一25是硝酸一氢氟酸清洗工艺.用于不锈钢零件机械 去垢或化学去垢以后的进一步处理。除去表面残余的污垢或者化学反应产生的污迹,以提供均匀的“白色”表面。表2一26 是硝酸清洗一钝化工艺,用于除去工件表面加工、装配或暴露 在大气环境中粘附的可溶性盐、腐蚀产物、游离铁和其他金属污染物。

焊缝及焊接区域的清洗:焊接伏域冷却以后,要用机械 方法除去所有焊接的滴挂、焊剂、硬皮或拱边等。然后用表 2一25的硝酸一氢氟酸溶液清洗。有些焊缝不能用酸性溶液清 洗,则可以选择表2一27中的编号P、Q工艺处理。

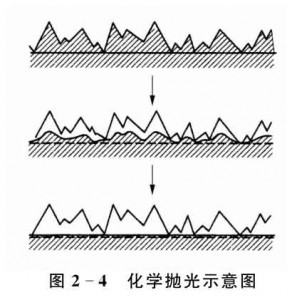

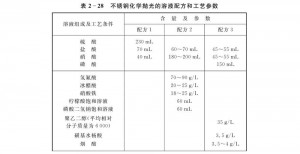

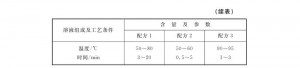

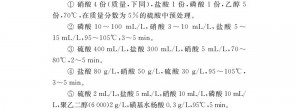

化学抛光是金属制品表 面在化学抛光液中的化学浸 蚀过程。不锈钢表面的微观 凸凹经抛光,逐渐被整平获得 平滑光亮的表面。表面整平过程如图2一4所示。表2一28 为不锈钢化学抛光的济液配 方和工艺参数。

化学抛光的突出优点是不需要外加电源,设备简单;可处 理形状复杂的工件.使不锈钢的内外表面都可获得均匀的表 面粗糙度;操作简便,生产效率高。但化学抛光的光亮度一般 低于电解抛光。另外一些不锈钢的化学抛光工艺如下:

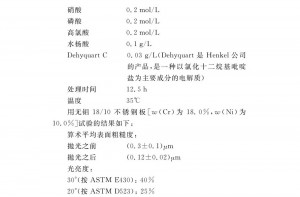

以上不锈钢的化学抛光工艺对不锈钢的腐蚀速度非常 快处理时间很短.为几分钟。对于一些大型不锈钢容器、壳 体、反应釜的抛光不太适用。下面介绍一个不锈钢的化学抛 光工艺(中国专利CN1036080C).使用温度低于50℃,对不锈 钢的腐蚀速度很慢.处理时间为几小时到十几小时。溶液配 方及下艺参数如下:

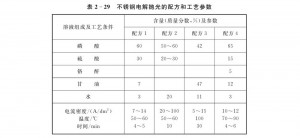

不锈钢搭扣锁的表面处理方式四:电解抛光

电解抛光是不锈钢表面的阳极电化学腐蚀过程.当以不 锈钢工件为阳极进行电解时.首先是表面氧化层和金属的电 化学和化学溶解.以及工件上析出的氧气泡的物理冲刷.使氧 化层脱离工件表面而除去。随后工件表面被整平,使其表面 光亮。在不锈钢阳极L可能进行如下反应:

①金属原子失去电子。转变为金属离子(例如二价的 M,+)而进入溶液中:

M一M2++Ze

②氧化膜的生成:

M+H2O一MO+2H++2e

③氧气析出:

2H2O一O2+4H++4e

④溶液中其他物质的阳极氧化。使不锈钢表面整平,并 使表而光亮的电解抛光过程.可用粘膜理论解释如下:当以不锈钢工件为阳极进行电解抛光时,若阳极的溶解速度大于 阳极溶解产物离开阳极表面向电解液深处的扩傲速度.溶解 产物就会在阳极表面附近积累.形成一层电限比较大的钻性 液膜。它在阳极表面上的分布是不均匀的,在表面凸起处薄 一些.而在表面凹处厚一些。由于凸起处的溶解速度快,而凹处粘膜薄,电阻小.电流密度大,氧气析出多,液体易更新,所 以凸起处的溶解速度快。而凹处钻膜厚。电阻大,电流密度 小.溶解缓慢。随着电解抛光时间的延续,阳极表面上的凸起 处逐渐被削平.而使表而变得平滑光洁。

(l)选择电解抛光液的原则为了使不锈钢表面达到要 求的表而粗糙度,选择适当的电解液是很重要的。对选择电解液有以下要求:

①电解液中含有一定量的氧化剂,这对不锈钢表面形成 氧化膜有利,而不能有破坏氧化膜的活性离子(如Cl)存在。

②在不通电的情况下。电解液对不锈钢不可有明显的腐 蚀作用。

③电解液应有较宽的工作范围(电流密度、温度等)和对 各种合金的通用性。

④不论是否通电.电解液都必须足够稳定。

⑤对阳极产物溶解度大.抛光能力大.且价廉和无毒。

电解液的磷酸、硫酸含址应定期测定和调整。当溶液中 的铁含量按FeZ()3计超过7%(质量分数)时,溶液失去抛光 能力,应部分或全部更换新溶液。阴极使用铅板。

(2)电解浓液中各组分的作用

①硫酸。硫酸是强电解质,主要起导电作用.能促使阳 极较快地溶解.它和磷酸以一定的比例配合时,是抛光的主要 材料。硫酸含览低时,抛光速度慢.工件光亮度差;含址高时. 抛光速度快,工件光亮度好.但太高会使工件表面粗糙。

②磷酸。磷酸是中强酸,对不锈钢腐蚀较差,为钻稠的 油状液体。在电解过程中,磷酸促使抛光表面产生一层阻膜. 对不锈钢溶解起一定的阻止作用.从而提高阳极极化.使抛光 面获得镜面光亮。在电解抛光过程中,磷酸消耗很少.主要是 工件带出的消耗。

③铬醉。铬醉是强氧化剂,主要是六价铬起作用。阳极 的不锈钢表面同时受氧和六价铬的氧化作用,生成一层钝化 膜.而促使不锈钢表面在抛光过程中被整平.获得光亮的表 面;同时防止不通电时.抛光液对不锈钢的腐蚀。铬醉含从低 H寸不光亮,高时光亮.太高会降低抛光速度。

④甘油。甘油能吸附在阳极表而.对阳极溶解起一定的 阻止作用,还能与磷酸生成络合物。可在阳极表面形成一层 更牢固的阻膜.阻止阳极的溶解.从而使抛光表面非常光亮细 致。甘油含量低时,抛光面光亮.但粗糙;含量高时.抛光面光 亮且细致;但含址太高时.泡沫太多.影响操作.

(3)电解抛光工艺条件的影响为了获得光亮的表而. 在电解抛光的工艺条件控制方面应注意以下几方面:

①选择合适的电流密度。 如图2一5所示表示阳极电流密 度对表面粗糙度的影响。在电 流密度较低的a段.电极处于活 化状态,电流效率高.阳极极化 小,电极表面发生腐蚀现象.表 而粗糙度值高。在电流密度适 中的b段,由干阳极极化迅速增 加,在不锈钢溶解的同时发生水的分解,电流效率较低,不锈钢表面可达到最低的表面粗糙度 仇。过分地提高电流密度(c段),由于水的大量分解,电极表 而过热,造成电化学腐蚀.反而使表面粗糙度值升高。

②选择合适的温度。如图2一6所示表示了电解抛光的 温度对整平速度的影响。在一定温度范围内.随着温度的升 高.电解液猫度降低,对流加快,阳极溶解过程加强。不锈钢表面的整平速度随温度的升高而加快,但不显著。当温度太 低时,对阳极溶解产物的扩散不利;而温度太高时,则容易造 成电解液过热。

③选择合适的抛光时间。抛光的时间取决于不锈钢工 件的表面状态、所采用的电流密度、温度以及电解液的组成。 表面较粗糙时,要求延长抛光时间。增加电流密度和温度.可 以减少抛光时间。如图2一7所示表示电解抛光时间对表面粗糙度的影响。在抛光开始时.整平速度变化较大,随着抛光 H寸间的延长.其变化程度越来越小。以达到一定的表面粗糙度为前提,抛光时间越短越好,但时间太短.会达不到光亮的要求。经常采用反复抛光的方法来降低表面粗糙度值。

在电解抛光时,保持工件的良好接触也是非常重要的。 对电解液进行搅拌.可使温度均匀,防止表面过热.有利于提 高抛光质量.且搅拌可提高操作电流密度。增加了抛光速度。

(4)浸蚀不锈钢电解抛光后.表面生成一层薄的氧化层。 将其浸在稀磷酸或盐酸中,以除去薄氧化层.使不锈钢表面活 化.并呈现出不锈钢的晶体结构,可提高化学转化膜层的结合力 和颜色的均匀性.浸蚀液的成分和工艺参数见表2一300

转载请注明:不锈钢搭扣锁 » 不锈钢搭扣锁的4种表面处理方式