1.除油

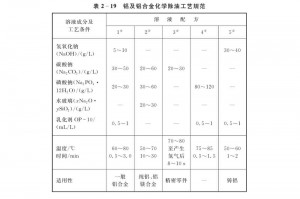

铝及铝合金除油是处理工艺中的首要工序,除油的目的 是清除零件表面的各种动、植物及矿物油脂、油污。对于零件 表面油污较多或经过机械抛光的零件,应先用有机溶剂或专 用除油剂及除蜡水进行清除,然后和一般零件一样进行化学 或电化学除油。

(1)有机溶液除油 用于除油的有机溶剂有煤油、汽油、 三氯乙烯和四氯化碳等,无论使用哪种有机溶剂除油,都必须 在有通风的条件下严格操作,且现场严禁明火。

虽然有机溶剂能较好地溶解皂化油和非皂化油,不腐蚀 铝件,除油速度快,但从生产成本和清洁生产的角度考虑,除 特殊需要外尽可能采用环保型的除油液除油。对复杂及育 孔、细孔的零件,采用超声波除油效率高、效果更好。

配方1#、5#,对零件有浸蚀作用,不适用于表面粗糙度低 的精密零件。对于表面粗糙度低、加工梢度高的机加工零件 及专用挤压型材也可用下列工艺规范除油:

磷酸(H3PO4) 5% 水(H2O) 15%

丙醇(C3H7OH) 30% 温度 55~60℃

丁醇(C4H9OH) 40% 时间 5~6min

油酸 5%

(3)电化学除油 由于铝及铝合金的特殊性.只限于进行阴极除油,其工艺规范如下:

碳酸钠(Na2CO3) 10g/L

磷酸钠(Na3PO4) 10g/L

温度 60℃

阴极电流密度 10A/dm2

时间 0 .5~1 min

2.浸蚀

浸蚀是铝合金零件前处理工艺中的关键工序.目的是去 除铝件表面的自然氧化膜、加工氧化皮及表面加工粗纹等缺 陷.获得均匀色调和光泽一致的表面,同时还能进一步除油净 化表面。

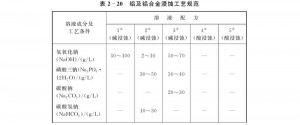

铝是两性金属.其氧化物既溶于酸又溶于碱.故可在酸性 和碱性两种溶液中浸蚀,分别称作酸蚀和碱蚀,应根据材料的 成分、表面状态和生产条件来选择碱性或酸性浸蚀工艺。铝 及铝合金浸蚀工艺规范见表2一20。

要想达到较好的浸蚀效果,一般的浸蚀溶液中都要配合 使用一种或几种有机络合物作为添加剂.添加剂的作用是允 许槽液中高浓度的铝离子存在时不会使铝材局部过腐蚀和产 生蚀斑而影响产品外观.也不会生成氢氧化铝聚集成硬块植 盖在槽壁槽底和加热竹上,形成一层白色坚硬的结垢.导致能 源的消耗、铝材的损耗增加。

浸蚀液中的添加剂。通常为葡萄糖酸钠、洒石酸钾钠、柠 檬酸钠等与铝离子产生络合作用的络合剂。

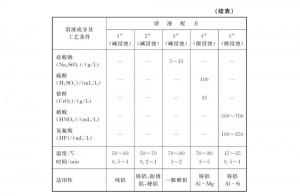

3.出光

出光也叫去灰.是预处理中的重要工序,目的是清除碱浸蚀或光泽处理后残留在零件表面上的残渣、挂灰。其工艺规 范见表2一21。

对于钎焊铝零件可按下述工艺流程进行处理。

(1)清洗 铝零件钎焊中使用的焊药有腐蚀性.焊后应 立即用高压蒸汽将零件表面的焊药吹洗干净.或在60~80℃ 的热水中清洗干净。

(2)去焊渣 按下列工艺规范进行:

铬醉(CrO3) 60g/L 温度30~60℃

氟硅酸钠(Na2SiF6) 10g/L 时间 3~10 min

硫酸氢钠(Na2HSO4) 30g/L

(3)碱浸蚀 按一般碱性工艺规范进行。

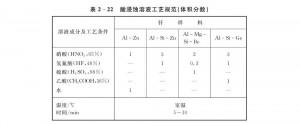

(4)酸浸蚀 根据钎焊料类型选择酸浸蚀溶液,其工艺 规范见表2一22。

4.砂面处理

铝及铝合金砂面处理就是对其表面进行适当的粗糙化, 达到表面消光及梢饰的目的。满足该制件无光、亚光及特殊的 装饰要求。

砂面处理有机械法、化学法和电化学法。

(1)机械法 机械法又分为干喷砂、湿喷砂及磨砂法。 传统的干喷砂是川专用设备,借用压缩空气压力将磨料强烈 地喷射到铝制品表面上,使用的砂料主要有棕刚玉、石英砂。 粒度根据需要选择,规格有60吕~12。侣,压力控制在。.3~ 0.5 GPa。压力大时,零件易变形,不适用于薄板零件.湿喷砂 是利用液压式喷射法。将棕刚玉、石英砂作磨料或用20%~ 35%的重质碳酸钙水溶液作磨料.压力为30~50 kPa。磨砂 法是将铝制零件与磨料混合进行机械摩擦,如用滚筒麟砂,适 用于小零件的砂面处理。机械法砂面处理费时,砂面也不够均匀。

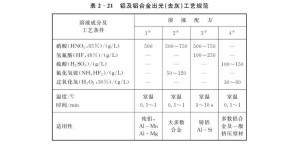

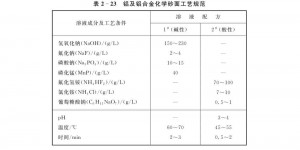

(2)化学砂面法 化学砂面法是铝件在含有活性阴离子(如卤族元素)的溶液中.活性阴离子吸附在铝表面的钝化膜 上,与膜中的阳离子发生化学反应.形成可溶物质,产生无数 小的蚀坑而形成砂面.由于蚀坑在划伤等表面优先形成.所以 可起到掩盖表面缺陷的作用。化学砂面处理的工艺规范见表2一23。

配方1为碱性砂面溶液,适用于大多数铝合金,特点是铝 耗小,亚光.砂面细腻光滑,适用于挤压铝型材。配方2为酸 性砂面溶液.适用于高纯铝的砂面处理。

无论酸性或碱性溶液一般均需要加人有机添加剂,它是 产生均匀细致砂面和稳定溶液的关键。这类有机物有葡萄楠 酸钠、酒石酸钾钠等.

进行化学砂面时.零件先进行机械抛光(视需要)、化学除 油、稀硝酸出光,清洗后进行砂面处理。这样方可达到理想的效果。

零件经上述溶液砂面处理后,室温在30%~50%的硝酸溶液 中进行显砂处理,清除零件表面的薄膜挂灰.使砂而清晰可见。

化学砂而处理工艺稳定,操作方便,生产效率高,设备简 单.适合大批址生产。

(3)电化学砂面处理 某些牌号的工业纯铝,在稀盐酸 溶液中,通以交流电处理,然后在稀氢氧化钠溶液中出光.可 获得表面呈银白色、无挂灰的均匀砂面。通过控制电流密度 和时间来获得不同表面粗糙度的砂面效果。

其工艺规范如下:

砂面 盐酸(HCI) 10~20g/L

温度 20~30℃

时间 2~4 min

50 Hz交流电,电流密度 0.5~1A/dm2

去灰 氢氧化钠(NaOH) 1%

温度 60℃

时间 30~40s

电化学砂面工艺不是很成熟.目前应用并不广泛。

转载请注明:不锈钢搭扣锁 » 铝及铝合金表面预处理